Cocedor de caramelos de micropelícula de vacío continuo

Vacío ContinuoCocedor de caramelos de micropelícula

Jarabe para cocinar para caramelos duros, producción de piruletas

Diagrama de flujo de producción →

Paso 1

Las materias primas se pesan de forma automática o manual y se colocan en el tanque de disolución, se hierven a 110 grados centígrados y se almacenan en el tanque de almacenamiento.

Paso 2

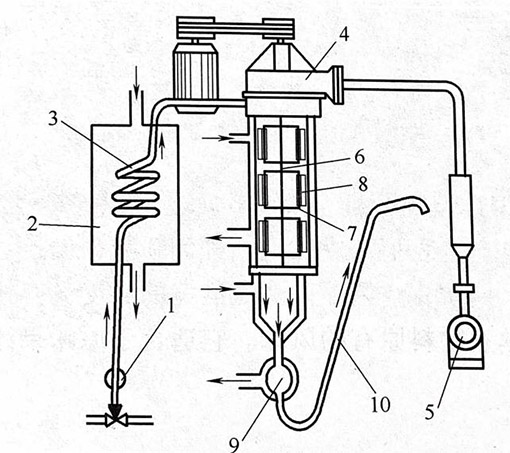

Bomba de masa de jarabe hervido en el tanque de precalentamiento a través de la bomba dosificadora, hay una tubería central dentro del tanque de precalentamiento, calentamiento de vapor fuera de la tubería central, por lo tanto, el jarabe se calienta dentro de la tubería central.El tanque de precalentamiento conectado a la bomba de vacío hace que todo el espacio de vacío entre la bomba dosificadora y la bomba de descarga, el tanque de precalentamiento y la cámara de micropelícula.El jarabe del tanque de precalentamiento se transfiere al tanque de micropelícula, se raspa en una película delgada con cuchillas giratorias y se calienta a 145 grados centígrados.Luego, el jarabe cae a la bomba de descarga y se transfiere.Todo el proceso de trabajo es continuo.

1-bomba dosificadora 2-tanque de precalentamiento 3-tubería central 4-cámara de micropelícula de vacío

5-bomba de vacío 6-eje principal 7-rodillo raspador 8-cuchillas 9-bomba de descarga 10-tubería de salida

Paso 3

El jarabe cocido se puede transferir a la máquina de depósito o a la banda de enfriamiento para continuar con el proceso.

Ventajas de la cocina de caramelos de micropelícula de vacío continuo

1. Toda la máquina hecha de acero inoxidable 304

2. La cocción continua reduce el trabajo de mano de obra y mejora la eficiencia de producción.

3. La capacidad diferente es opcional

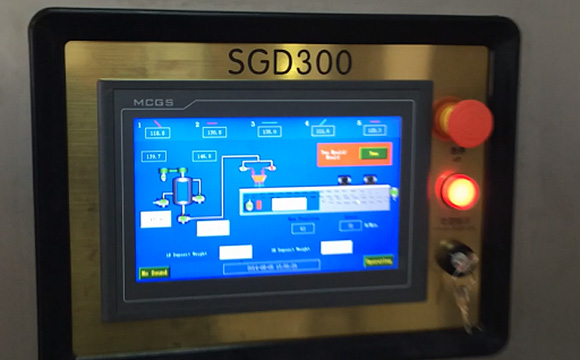

4. Gran pantalla táctil para un fácil control

5. El jarabe cocinado por esta máquina tiene buena calidad.

Solicitud

1. Producción de caramelos duros, piruletas

Especificaciones técnicas

| Modelo | AGD150 | AGD300 | AGD450 | AGD600 |

| Capacidad | 150 kg/hora | 300 kg/hora | 450 kg/hora | 600 kg/hora |

| Consumo de vapor | 120 kg/hora | 200 kg/hora | 250 kg/hora | 300 kg/hora |

| presión del tallo | 0.5~0.8MPa | 0.5~0.8MPa | 0.5~0.8MPa | 0.5~0.8MPa |

| Energía eléctrica necesaria | 12.5kw | 13.5kw | 15.5kw | 17kw |

| Dimensión global | 2,3*1,6*2,4 m | 2,3*1,6*2,4 m | 2,4*1,6*2,4 m | 2,5*1,6*2,4 m |

| Peso bruto | 900kg | 1000kg | 1100kg | 1300kg |